Интеллектуальные линейные решения устраняют узкие места в шлифовании в тяжелой промышленности

— Серия Line компании Neview Automatic позволяет группе компаний Construction Machinery Group осуществить модернизацию без участия человека на производстве

В производстве строительной техники крупносерийная шлифовка и сортировка литья сталкиваются с двойной проблемой эффективности и интеллекта. Новый Автоматический разработали комплексное решение, удовлетворяющее потребности тяжелой промышленности — от сбора контейнеров и предварительной сортировки лотков до подачи на линию, сортировки с использованием искусственного интеллекта и интеллектуального складирования. В этом исследовании рассматривается проект шлифования структурных компонентов экскаватора для ведущей группы строительной техники (далее «Заказчик»), демонстрирующий, как Новый АвтоматическийРешения компании . обеспечивают прорыв в производительности и точности за счет безлюдных производственных линий.

I. Проблемы клиентов: три барьера эффективности в традиционных линиях

Как лидер отрасли, производящий более 100 000 экскаваторов в год, структурный цех Заказчика обрабатывает более 5000 отливок в день (например, железные кронштейны, противовесы). Их первоначальная модель «ручная загрузка + изолированное шлифование» выявила критические болевые точки:

Неэффективная логистика: Ручной сбор мусора стоил 40 шиллингов за штуку, требовалось 20 рабочих. В пиковые сезоны все еще сталкивались с проблемами с подачей корма.

Высокие затраты на переналадку: Смена типов продукции потребовала трехчасовой ручной настройки приспособлений, что привело к потере примерно 80 000 единиц продукции в год.

Угрозы безопасности: Открытые линии генерируют в 2 раза больше пыли, а годовой уровень травматизма составляет 5%, что не соответствует стандартам «умного» производства.

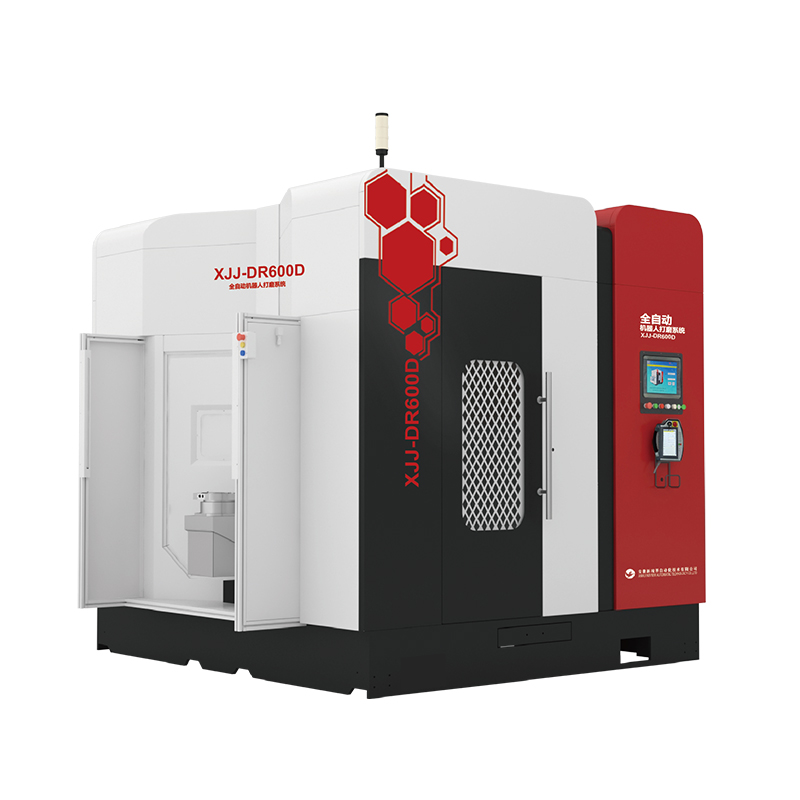

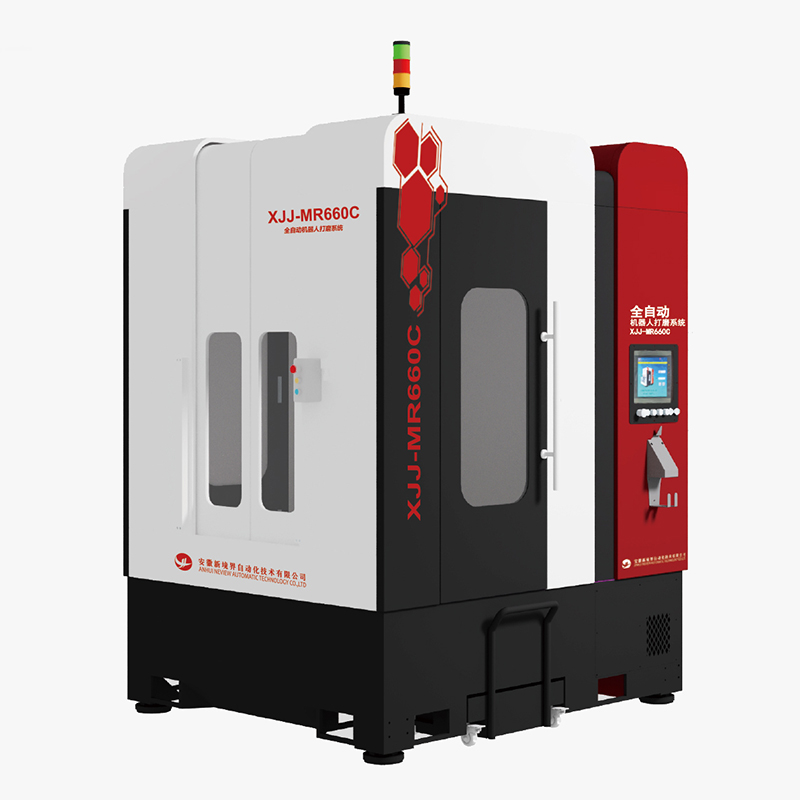

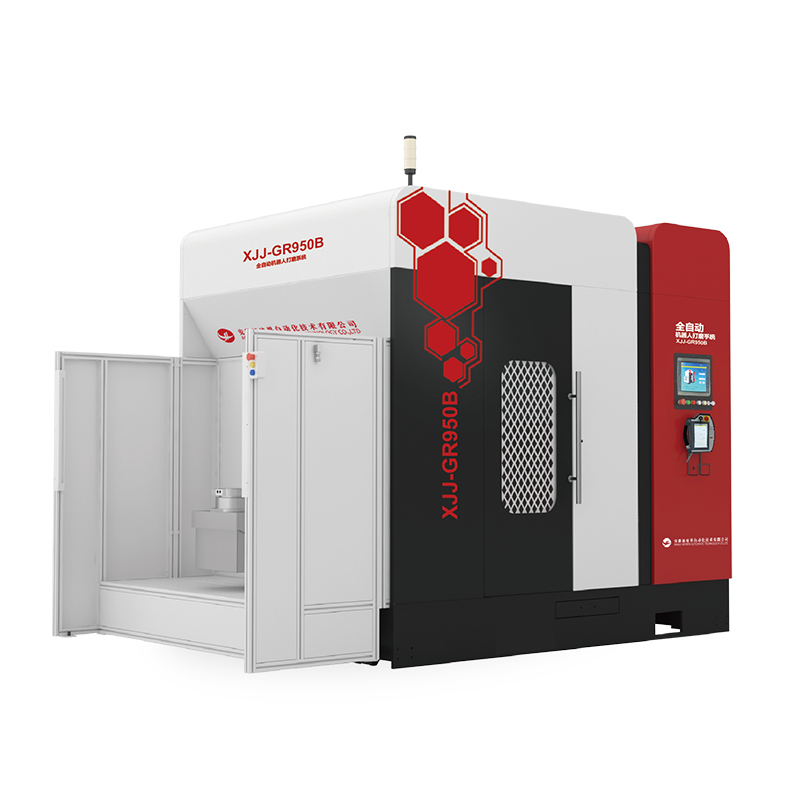

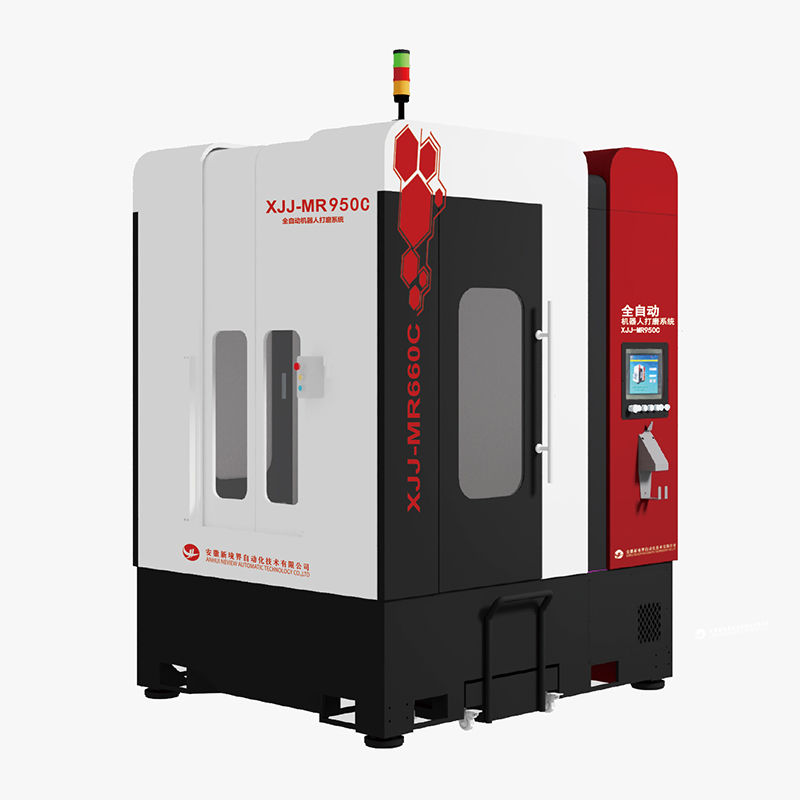

После оценки Заказчик выбрал Новый АвтоматическийИнтегрированное решение («выбор контейнеров + сортировка на основе ИИ + интеллектуальное складирование»), использующее полезную нагрузку 210 кг и точность позиционирования ±0,02 мм.

II. Техническое решение: три инновации в полностью беспилотных линиях

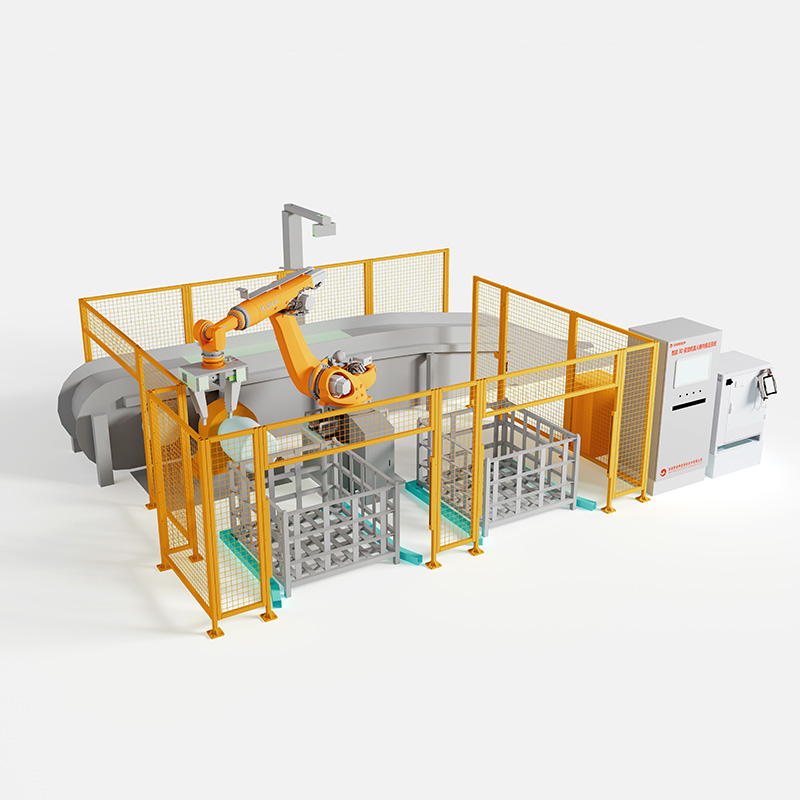

Новый АвтоматическийИндивидуальное решение компании, основанное на роботах KUKA, создает интегрированную линию «Умная идентификация – Гибкая обработка – 3D-складирование»:

(1) Высокоэффективный автоматический сбор мусора

Восемь единиц DR-750B с 3D-зрением достигли 99,8% успеха в беспорядочном захвате сложных кронштейнов. С радиусом действия 2700 мм и полезной нагрузкой 210 кг обработка единицы стабилизировалась на уровне 20 с/шт. — на 100% быстрее, чем вручную.

(2) Гибкая переналадка с помощью сортировки на основе искусственного интеллекта

Интегрированное 3D-видение + система управления автоматически генерируют пути обработки для различных деталей. Переход с кронштейнов на противовесы сократил время переналадки с 3 часов до 20 минут за счет программирования на основе модели (без ручного обучения), экономя более 3 млн йен на простоях ежегодно.

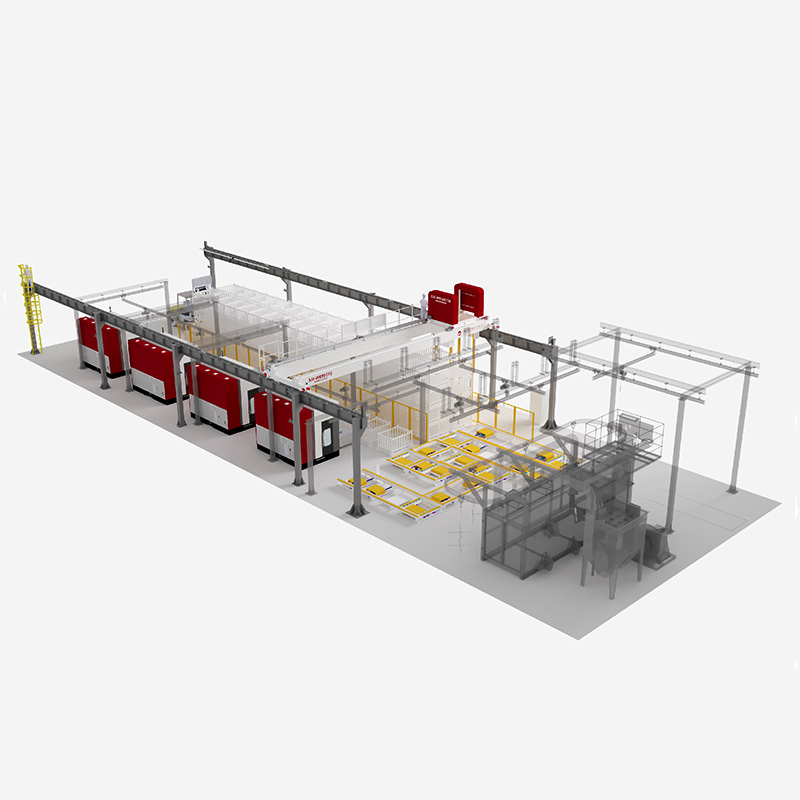

(3) Интеллектуальное 3D-управление логистикой

Интеллектуальная система складирования (макс. нагрузка 2000 кг, ход по оси X 300 м / ход по оси Y 30 м) позволила автоматизировать буферизацию и передачу. Интеграция MES повысила эффективность логистики на 40% и использование пространства в 3 раза.

III. Результаты: переход от дискретного производства к интеллектуальным линиям**

На этапе 1 было развернуто 12 линейных систем; на этапе 2 было объединено в сеть 56 устройств в мастерских:

Мощность и эффективность: Ежедневный выпуск на линию вырос с 500 до 1200 штук (+140%). Расходы на рабочую силу снизились на 75%, что позволило сэкономить 8 млн йен в год.

Точность и качество: Линейное позиционирование и компенсация достигли точности повторного шлифования ±0,02 мм. Процент размерных проходов вырос с 88% до 99,5%.

Интеллект и устойчивость: Полностью автоматизированные линии снизили уровень пыли до 8 мг/м³ (соответствует национальным стандартам). Умное складирование позволило отслеживать материалы, увеличив OEE с 65% до 90%.

Директор по интеллектуальному производству компании-заказчика заявил:

«Гибкая возможность переналадки Neview Automatic освободила нас от ограничений, связанных с многопрофильностью. Синергия между сортировкой на основе ИИ и интеллектуальным складированием подняла нашу логистику до эффективности автомобильного уровня».