Прорыв в шлифовании литой стали: серия GR от Neview Automatic позволяет тяжелой промышленности преодолевать барьеры при обработке материалов высокой твердости

В тяжелом машиностроении литые стальные компоненты широко используются в критических деталях из-за их высокой прочности и износостойкости. Однако их высокая твердость (HB200–300) и сложная структура создают значительные проблемы при последующей обработке. Новый Автоматический разработали интеллектуальное шлифовальное оборудование серии GR для решения этих свойств материалов, успешно решая проблемы эффективности и точности для предприятий тяжелой промышленности. В этом исследовании рассматривается Новый Автоматическийтехнические достижения компании в рамках проекта по шлифовке литых стальных фланцев для крупного производителя клапанов (далее «Заказчик»).

I. Болевые точки клиентов: отраслевые проблемы шлифования литой стали высокой твердости

Будучи основным поставщиком ядерных клапанов в Китае, Заказчик ежегодно производит более 20 000 литых стальных фланцев (DN1000+), в основном из углеродистой стали WCB (HB240–260). Их первоначальный рабочий процесс «ручной + 5-осевой специализированный станок» столкнулся с тремя критическими проблемами:

Низкая эффективность: Ежедневная выработка на станции составляла всего 15 штук. Для фланцев большого диаметра требовалось 3 цикла фиксации и >8 часов шлифовки, что увеличивало поставку в пиковый сезон на 40%.

Недостаточная точность: Шероховатость уплотнительной поверхности (Ra) достигла всего 6,3 мкм, не соответствуя требованиям к клапанам ядерного класса (Ra1,6 мкм). Уровень повторной обработки достиг 20%.

Высокие затраты: Ручная шлифовка потребляла 12 шлифовальных кругов/рабочего/день. Годовые расходы на расходные материалы превысили 1,5 млн йен, при этом имелись значительные профессиональные риски.

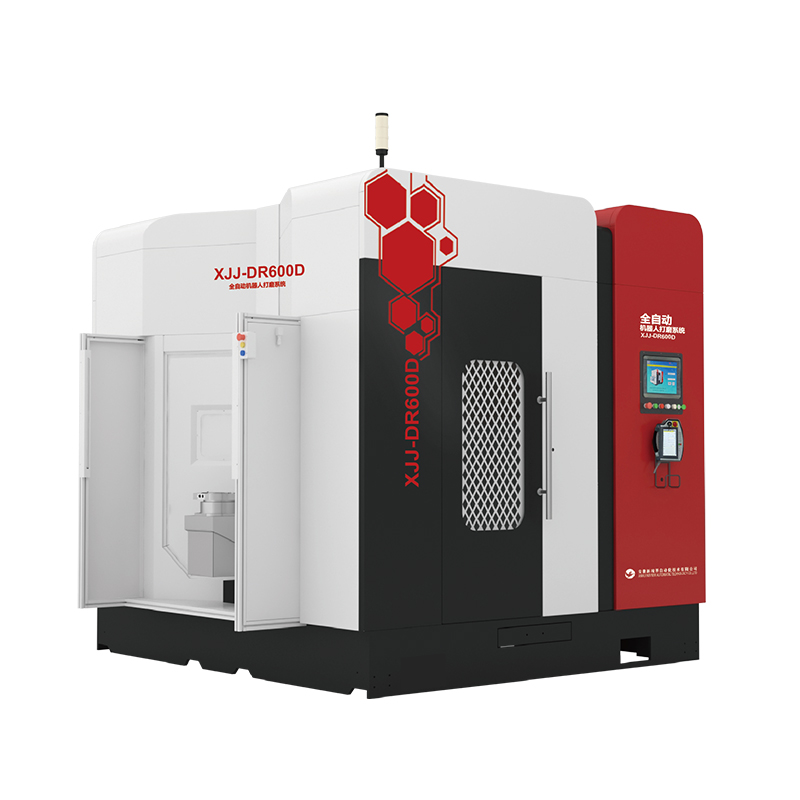

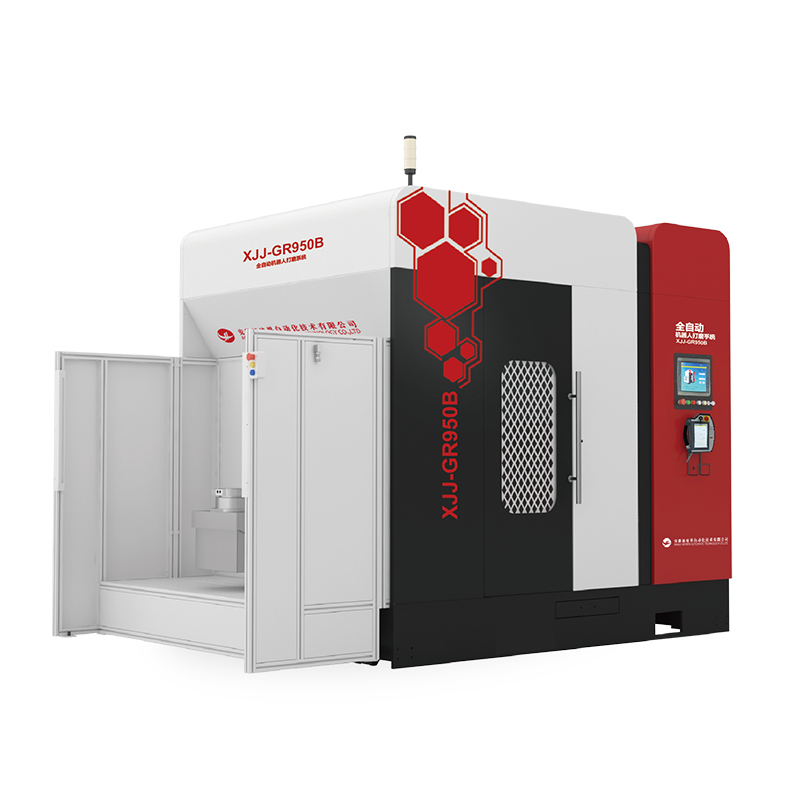

После технического сравнительного анализа Заказчик выбрал Новый АвтоматическийОднорычажная двухстанционная система GR-950B. Ее грузоподъемность 420 кг и точность позиционирования повторения ±0,02 мм стали основой для шлифования материалов высокой твердости.

II. Технологический прорыв: синергетическое решение для жестко-гибкого шлифования

Новый АвтоматическийРешение компании основано на модели GR-950B и объединяет три инновации:

(1) Сверхжесткая конструкция

Благодаря высокопрочному корпусу из ковкого чугуна и усиленной роботизированной руке система выдерживает осевое усилие шлифования >200 кг. В сочетании с мощным шпинделем 16,5 кВт она обеспечивает в 2,5 раза более высокую скорость съема материала на стали HB260 по сравнению с обычным оборудованием. Двухшпиндельная «черновая шлифовка» за одну установку увеличивает ежедневную производительность до 45 деталей на станцию, одновременно сокращая количество циклов крепления с 3 до 1.

(2) Система компенсации ошибок ИИ

Лазерные датчики смещения сканируют поверхности заготовки в режиме реального времени, обеспечивая адаптивные траектории шлифования для отклонений литья ≤1,5 мм. Уплотнительные поверхности фланцев теперь стабильно достигают Ra1,2 мкм (на 33% выше требований), что сокращает доработку до <3%.

(3) Гибкая технология управления силой

Управление крутящим моментом позволяет регулировать силу шлифования (5–20 Н). «Гибкое шлифование с постоянной силой» на уязвимых участках (например, отверстиях под болты) снизило скорость сколов кромок с 12% до <1%. Срок службы инструмента увеличен в 3 раза, экономия на расходных материалах составляет 900 000 иен в год.

III. Результаты внедрения: от отдельных машин к цифровой мастерской**

Проект был реализован в два этапа: на первом этапе было установлено 3 установки GR-950B; на втором этапе были интегрированы линии сортировки с использованием искусственного интеллекта для полной автоматизации процесса:

Мощность и качество: Годовой объем производства на линию вырос до 32 000 штук (+200%). Уровень квалификации с первого раза для уплотнительных поверхностей вырос с 75% до 99,1%, что позволило получить сертификацию ASME B16.5.

Оптимизация затрат: Затраты на рабочую силу сократились на 60%; расходы на расходные материалы снизились с 1,5 млн йен до 600 тыс. йен. Время переналадки сократилось с 2 часов до 40 минут, что обеспечивает гибкое многопрофильное производство.

Безопасность и окружающая среда: Полностью герметичный корпус с импульсным пылеулавливателем сокращает количество частиц в цехе до 10 мг/м³ (соответствует GBZ2.1). Уровень травматизма на рабочем месте снизился до 0.

Директор по производству Заказчика заявил:*"Жесткость GR-950B и компенсация AI решили наши проблемы со шлифовкой фланцев DN1200. Его полезная нагрузка 420 кг увеличила эффективность удаления крупных остатков литника почти в 4 раза — немыслимо с традиционным оборудованием."*