Преодолевая трудности шлифования чугуна: Neview Automatic позволяет производителю автозапчастей достичь скачка эффективности

На фоне волны преобразований в литейной промышленности автоматизация последующей обработки чугунных деталей стала важнейшим прорывом для повышения конкурентоспособности. Новый Автоматический, используя свои глубокие технические знания в области интеллектуального оборудования для бэкэнда литейных процессов, предоставляет индивидуальные решения по шлифованию многочисленным лидерам отрасли. В следующем примере подробно описывается, как Neview Автоматика Линия изделий из чугуна решила распространенные отраслевые проблемы, используя проект по шлифовке чугунных тормозных дисков для известного производителя автомобильных деталей (далее именуемого «Заказчик»).

I. История клиента и болевые точки: узкие места эффективности традиционного измельчения

Будучи ведущим отечественным поставщиком автомобильных тормозных систем, Заказчик ежегодно производит более 5 миллионов чугунных тормозных дисков. Их первоначальная производственная линия использовала модель шлифования «ручная + простая техника», что выявило три основных болевых точки:

Низкая эффективность: Ежедневный выпуск одной станции составлял всего 800 штук. Ручная шлифовка требовала высокой трудоемкости, в пиковые сезоны требовалось 120 рабочих, при этом все еще было сложно удовлетворить спрос на поставки.

Нестабильная точность: Уровень сохранения заусенцев достиг 15%, а отклонения допусков размеров превысили ±0,3 мм, что привело к постоянно высокому уровню дефектов сборки на последующих этапах.

Значительные угрозы безопасности: В условиях открытой шлифовки концентрация пыли превысила предельно допустимые значения в 3 раза, а годовой уровень травматизма на рабочем месте составил 8%, что сопровождалось значительным давлением со стороны органов по охране окружающей среды.

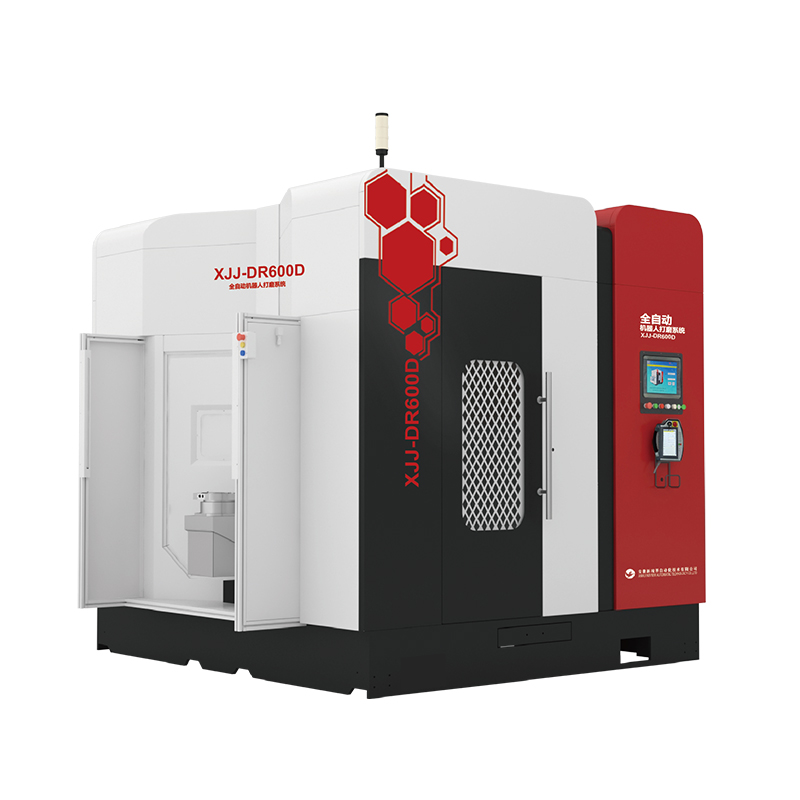

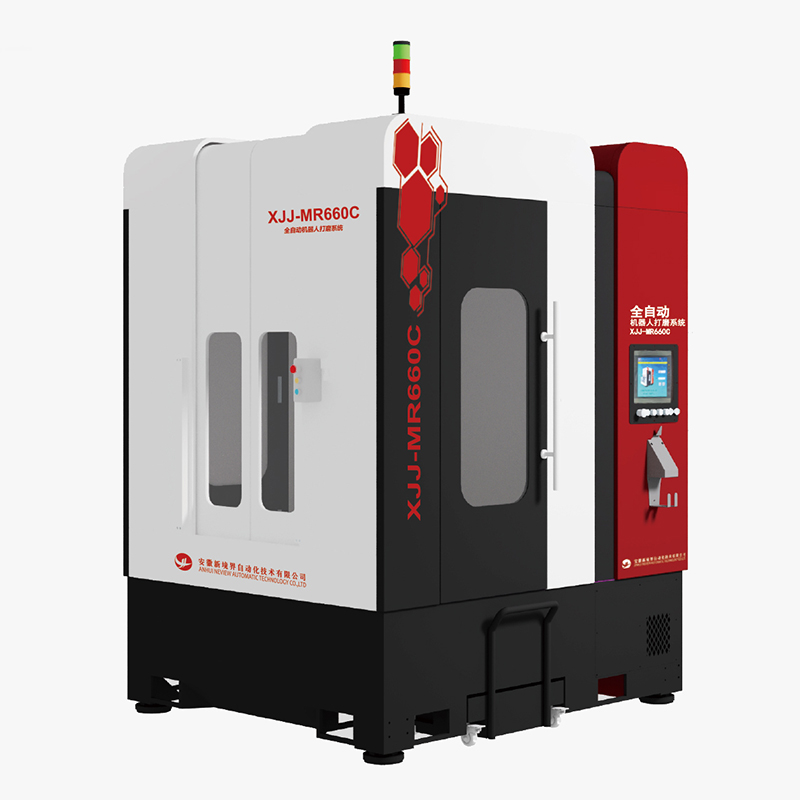

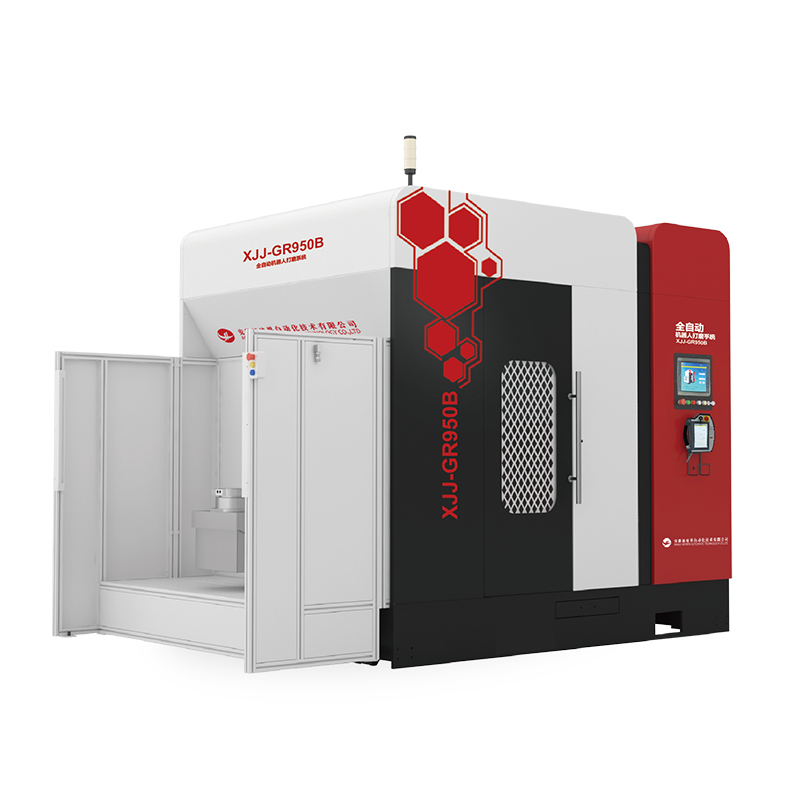

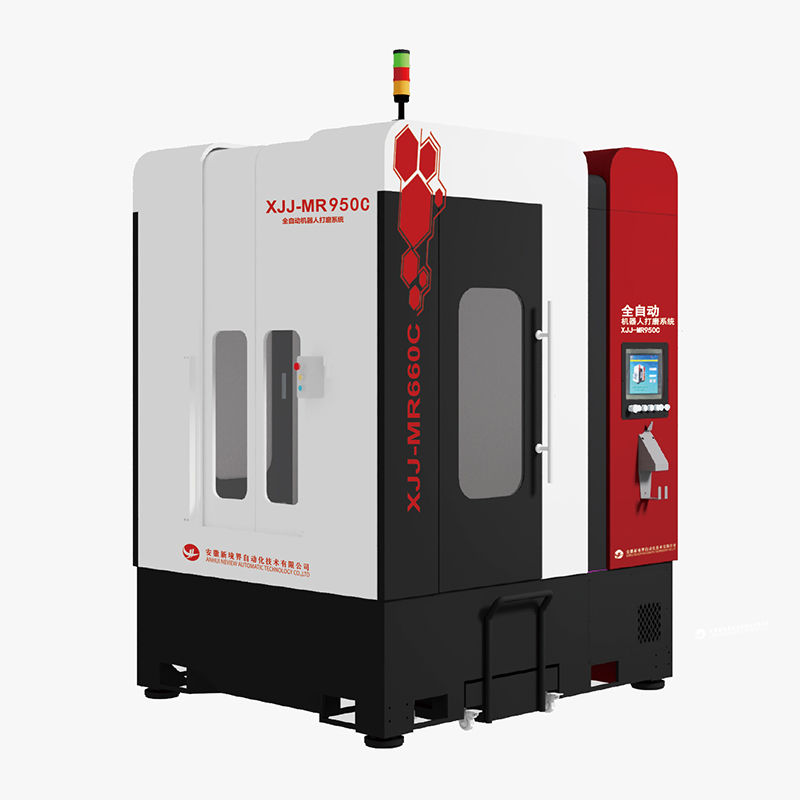

После оценки нескольких поставщиков оборудования Заказчик в конечном итоге выбрал Neview Автоматика Шлифовальное оборудование серии DR-750B из чугуна. Грузоподъемность 200 кг и точность позиционирования ±0,02 мм стали ключевыми преимуществами, которые покорили Заказчика.

II. Технологический прорыв: 8-осевая координация переопределяет стандарты шлифования чугуна

Neview Автоматика Индивидуальное решение для Заказчика, основанное на однорукавном двухстанционном оборудовании DR-750B, объединяющем три инновационные технологии:

(1) Сверхжесткая конструкция конструкции

Оборудование использует прочную механическую конструкцию с короткими руками и интегрированное основание. Испытания подтвердили, что оно выдерживает усилия шлифования, превышающие 165 кг, обеспечивая жесткость, эквивалентную традиционным роботам класса 400 кг, полностью решая задачу резки крупных остатков литника/стояка. Двухшпиндельная конфигурация позволяет выполнять «черновую шлифовку + тонкую шлифовку» за один проход, увеличивая ежедневную производительность одной станции до 2400 деталей — повышение эффективности на 300% по сравнению с исходным процессом.

(2) Интеллектуальная система компенсации на основе искусственного интеллекта

Датчики смещения обнаруживают изменения заготовки в режиме реального времени. Система бэкэнда автоматически корректирует траекторию шлифования, достигая ±1,5 мм адаптивности к изменениям размеров литья. Взяв в качестве примера шлифование поверхности фланца тормозного диска, доля, требующая ручной вторичной доработки, снизилась с 15% до менее 3%.

(3) Гибкая контурно-адаптивная технология

Решая проблему подверженности кромки тормозного диска деформации, оборудование использует тройной замкнутый контур управления (токовая петля, позиционная петля, крутящая петля) для достижения регулируемого давления следования контуру в диапазоне от 0,1 до 5 Н. Это предотвращает отклонения размеров, вызванные чрезмерной шлифовкой, повышая показатели квалификации продукции с 82% до 99,2%.

III. Результаты внедрения: от обновления одной машины до полномасштабного интеллекта

Проект был реализован в два этапа. На первом этапе было развернуто 8 установок DR-750B вместе с автоматизированной линией подачи. На втором этапе была внедрена система сортировки и обработки на основе искусственного интеллекта, что позволило достичь полного безлюдного производственного процесса:

Мощность и стоимость: Ежедневный выпуск одной линии увеличился до 12 000 штук. Затраты на рабочую силу сократились на 75%, что позволило достичь годовой экономии энергии в размере 1,2 млн юаней.

Точность и качество: Допуски размеров контролируются в пределах ±0,05 мм. Коэффициент сохранения заусенцев составляет <0,5%. Линия успешно прошла сертификационный аудит OEM IATF 16949 Заказчика.

Безопасность и окружающая среда: Полностью герметичная защитная конструкция в сочетании с централизованной системой пылеудаления снизила концентрацию пыли в цехе до 8 мг/м³, что соответствует национальным стандартам.

Технический директор Заказчика прокомментировал: «Жесткость и интеллектуальная технология компенсации Neview Автоматика *оборудование полностью решило проблемы, с которыми мы боролись годами. Что особенно важно, время переналадки сократилось с 4 часов до всего лишь 30 минут, что значительно повысило нашу гибкость в обработке заказов с большим ассортиментом и малым объемом."*