Прорыв в области легкой революции в шлифовке алюминия: серия изделий из алюминия от Neview Automatic позволяет производителю деталей для транспортных средств на новой энергии достичь скачка эффективности

На фоне бурного роста индустрии новых видов транспорта, работающих на энергии, широкомасштабное применение компонентов из алюминиевых сплавов стимулирует инновации в области обработки после литья. Новый Автоматический, используя глубокие технические знания в области шлифования алюминия, предоставила индивидуальные интеллектуальные решения ведущим предприятиям. В следующем примере рассматривается, как Новый АвтоматическийИзделия из алюминия преодолели трудности шлифования, связанные со свойствами алюминиевого материала, в рамках проекта для нового производителя корпусов аккумуляторных батарей для транспортных средств (далее «Заказчик»).

I. Проблемы клиентов: три болевых точки отрасли в шлифовке алюминия

Как ТОП-3 отечественных поставщиков корпусов аккумуляторных батарей для новых источников энергии, заказчик ежегодно производит более 800 000 поддонов и корпусов аккумуляторных батарей из алюминиевого сплава. Их первоначальная производственная линия использовала традиционную роботизированную шлифовку, что выявило три узких места, напрямую связанных со свойствами материала:

Проблемы с материальными свойствами: Низкая твердость и высокая пластичность алюминиевого сплава стали причиной деформации кромок при жестком шлифовании, что привело к отклонению размеров на 12% и сохранению заусенцев на 18%.

Потолок эффективности: Ежедневный выпуск на станцию был ограничен 1200 штуками. Частая смена моделей (требующая 4-часовых остановок) серьезно нарушала производительность на фоне быстрых итераций транспортных средств.

Давление по соблюдению экологических норм: Открытая шлифовка приводит к образованию алюминиевой пыли в количестве, превышающем нормативные значения в 2,5 раза, в то время как сухая шлифовка приводит к накоплению внутренней стружки, что приводит к годовому уровню отказов оборудования в 15%.

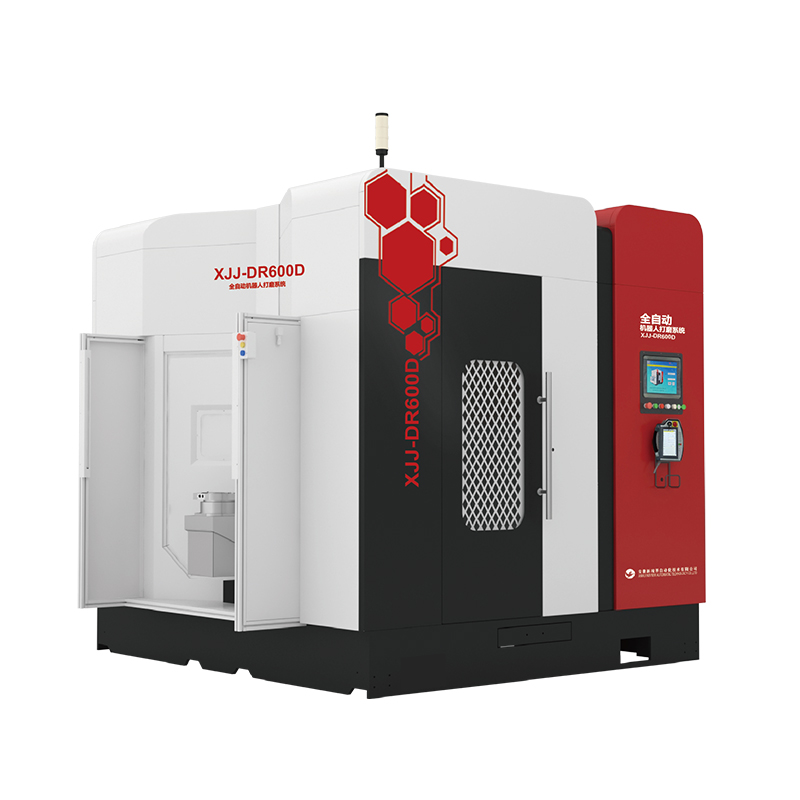

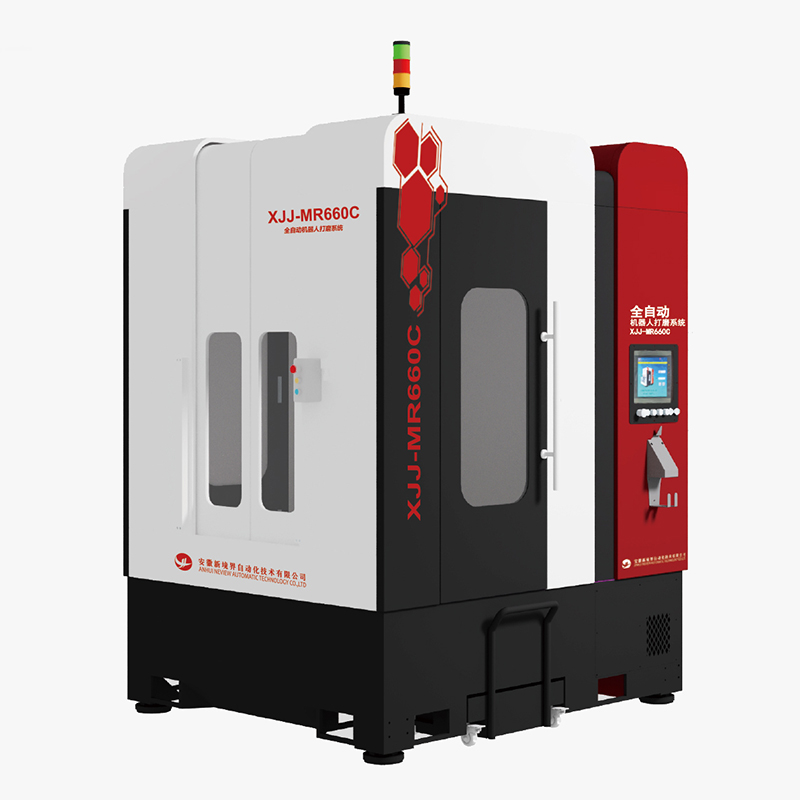

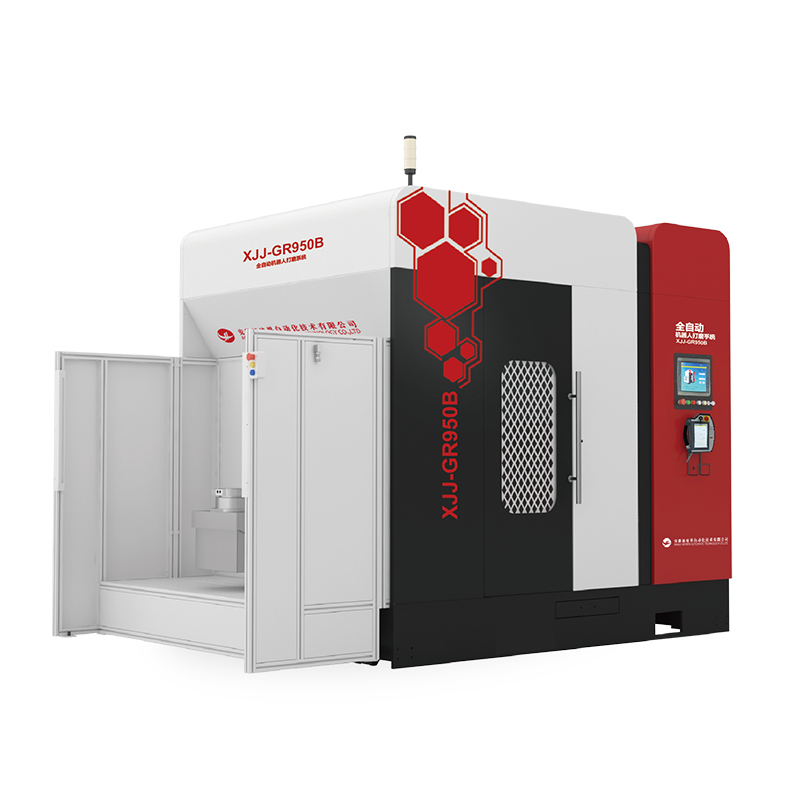

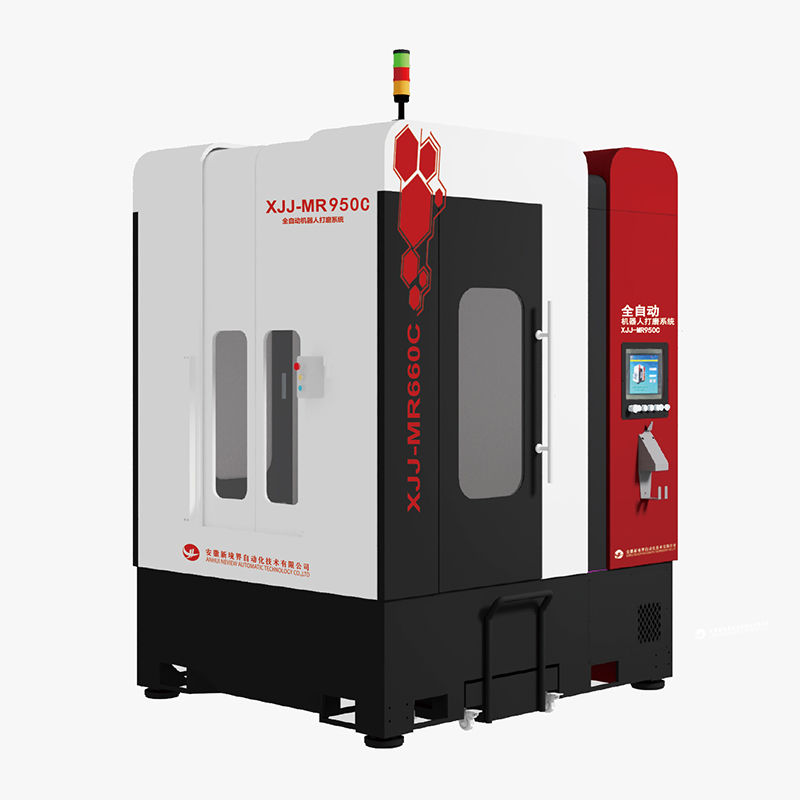

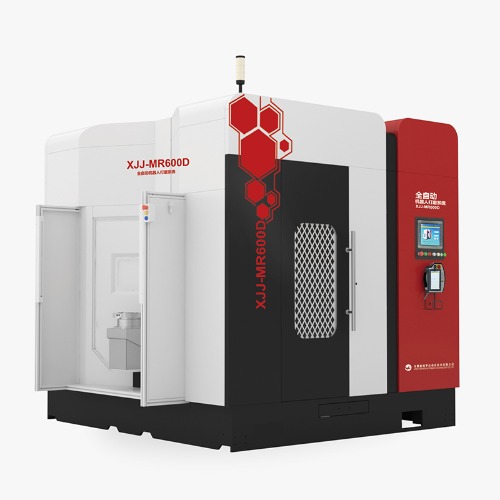

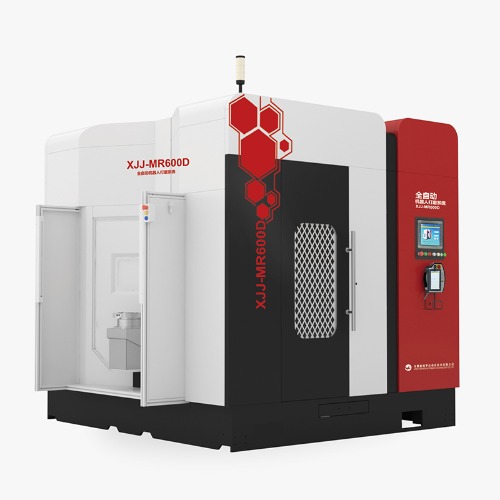

После 6 месяцев технической оценки Заказчик выбрал Новый АвтоматическийДвухрукавное, трехпозиционное оборудование MR-600D. Его 14-осевая координированная структура и точность позиционирования повтора ±0,02 мм стали ключом к гибкой шлифовке алюминия.

II. Технологические инновации: трехмерный прорыв в гибком шлифовании

Новый Автоматическийрешение, основанное на MR-600D, создающее трехмерную техническую структуру "Адаптация материалов – Оптимизация процесса – Интеллектуальное управление":

(1) Координация по шести осям + гибкое управление силой

14-осевая система использует тройной замкнутый контур управления (ток/положение/крутящий момент) для достижения регулируемого усилия шлифования (0,1–3 Н). Для фланцев корпуса аккумулятора, подверженных деформации, "контурное шлифование с постоянной силой" ограничивает искажение края до <0,03 мм, что снижает процент брака с 8% до 0,8%.

(2) AI Vision + Неупорядоченная сортировка для интеллектуальной логистики

Интегрированная система 3D-зрения определяет ориентацию поступающих деталей, а адаптивные захваты обеспечивают неупорядоченный захват, повышая эффективность загрузки на 40%. Сортировка на основе ИИ сокращает время смены модели с 4 часов до 25 минут, что идеально подходит для мелкосерийного производства с высокой номенклатурой.

(3) Полностью герметичный + импульсное пылеудаление

Двухслойный герметичный стальной корпус со встроенным пылеулавливателем обеспечивает улавливание 95% стружки, снижая уровень пыли в цехе до 5 мг/м³ (в соответствии с GBZ2.1-2019). Внутреннее накопление стружки снизилось на 90%, что снизило годовой уровень отказов до <3%.

III.Результаты: Интегрированное интеллектуальное производство

Мощность и качество: Ежедневный выпуск на линию вырос до 3600 штук (+200%). Допуск на размер сохраняется в пределах ±0,04 мм, заусенцы сохраняются <0,3%, пройдя аудит CATL IATF 16949.

Оптимизация затрат: Затраты на рабочую силу снизились на 65%, а годовая экономия энергии составила 850 000 иен. Расходы на переналадку сократились на 70%, что позволяет одновременно производить более 10 моделей автомобилей.

Технический директор Заказчика заявил:«*Гибкая технология шлифования Neview Automatic полностью решила проблемы деформации алюминия. Поворотный стол с тремя станциями и координация работы двух роботов сократили время цикла с 25 с/изделие до 12 с/изделие, что идеально соответствует требованиям массового производства корпусов аккумуляторных батарей».